バッチ バランシング

バッチ バランシングは、計画された製品に必要な構成品の総量が一致するように、ロットサイズを調整する方法です。1 つの構成品が複数の最終製品に使用される場合、その調整が必要となります。各レベルに対して製造オーダを作成する必要があります。

オーダーライン、製造オーダー、または製造オーダー要求を基本供給として使用することができます。基本供給は、製造オーダや製造オーダ要求に応じて調整されることがあります。

バッチ バランス階層構造

ツリー構成は、関連する要求によって構成されています。ツリー内の異なるアイコンはそれぞれ異なるオーダーオブジェクトを表し、その色はバランスの取れたノードの状態を示しています。

| アイコン | 説明 |

|

|

製造オーダ要求 |

|

|

製造オーダ |

|

購買オーダー明細 |

| 色 | 説明 |

| ライトブルー | バランスが取れていない |

|

黄 |

部分バランス |

| 赤 | 赤 オーバーバランスです。残りのバランスが 0 未満です |

| 緑色 | 完全にバランスが取れています。残りのバランスが「最小必要数量」未満で、かつ 0 以上です。 |

最小必要数量は、バランスが取れている構成品目の親品目の需要に基づいて計算され、これらの値の中で最も小さいものを使用して、ノードが完全にバランスが取れているかどうかを判断します。

数量計算の四捨五入 は、 在庫部品 ページの 重量、体積、数量 セクションで設定されます。

バッチ バランシングにおける廃棄要因

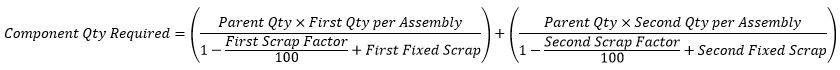

バランスを取るコンポーネントが親部品と同じレベルの構造内に複数存在する場合、その親部品を生産するために必要な部品の数量を決定するための式を使用できます。以下は、そのコンポーネントが2回使用されると仮定した場合の例です。

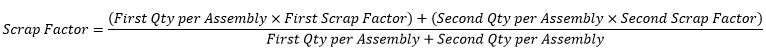

組立ごとの数量および固定スクラップに使用される値は合計値ですが、スクラップ係数に使用される値は加重平均です。これは、スクラップ係数が次のように計算されることを意味します:

構成内でバッチバランスが取れた部品を複数回使用すると、表示される値や計算にわずかな不一致が生じる可能性があります。

バッチ バランス製造オーダーのスケジュール

バランスIDがリリースされると、製造オーダのスケジュールを設定できます。バッチバランスノード ページから 次の製造オーダをスケジュールする コマンドを使用するか、IFSアドバンスド計画ボード(APB)を利用することができます。

APB クライアントでは、バランスIDの下にグループ化された製造オーダの集合としてバランスの取れたオーダーをスケジュールすることが可能です。

APB クライアント内では、バランスIDをリリースした際に作成されたすべての製造オーダが1つのオブジェクトにグループ化されます。これにより、計画担当者は同じバランスIDに属する製造オーダを一括でスケジュールできるようになります(製造オーダー構造)。

バランスバッチ内の製造オーダには、バランス構造における製造オーダーのレベルを示す ノードID があります。 バランスID と ノードIDを使用して、APBは特定のバランスIDに対する製造オーダ構造を作成します。ノードID と バランスID を用いることで、構造内における前後関係が設定されます。APB が製造オーダをスケジュールする際、同じバランスIDに属する製造オーダが一緒にスケジュールされ、前後関係が維持されます。これにより、バランスバッチに対する製造オーダのスケジュールが作成され、製造オーダが論理的な生産順序で配置されます。

トレーサビリティ

サイトで バッチ外のロット/バッチからの引当および発行を許可 を無効にすると、バッチバランスの取れた製造オーダは、バランス供給オーダから発生したロット/バッチ番号のみからバランスの取れた部品を自動的に引当および発行できるようになります。

バッチバランスのリリースからサブレベルノードの製造オーダが作成される際、部品の ロット/バッチ追跡 が オーダーベースに設定され、 サブロット ルールが サブロットを許可 に設定され、 多段階追跡 が無効になっている場合、製造オーダのロット/バッチ番号は親ノードの製造オーダのマスターロットに対するサブロットとして生成されます。つまり、親ノードの製造オーダのマスターロットがロット/バッチ番号123456-1-1-1である場合、サブレベルノードの製造オーダのロット/バッチ番号はサブロットとして次の形式で生成されます。123456-1-1-1:1、123456-1-1-1:2、123456-1-1-1:3、などです。