Terminierung auf Engpassbasis (CBS)

Einführung

IFS/Terminierung auf Engpassbasis wird für die Planung der Ausführung und des Abschlusses von Jobs eingesetzt, über die Arbeiten durch Ressourcen, wie z. B. Maschinen, Personal oder Werkzeuge durchgeführt werden, um bestimmte Arbeitsziele zu erreichen. Das Terminierungsproblem betrifft drei Aspekte: Es muss detailliert festgelegt werden, welche Ressource welche Aufgabe zu welchem Zeitpunkt ausführen muss. Dazu müssen die folgenden Ziele verfolgt werden: Optimieren der Zuordnung von Ressourcen zu Aufgaben, Optimieren der Reihenfolge zur Durchführung von Aufgaben und Optimieren des Terminplans für die Durchführung der Aufgaben. Es wird zwischen 3 verschiedenen Arten der Terminierung unterschieden. Bei der Vorschau-Terminierung wird ausgehend von mehreren Aufträgen ein optimierter Terminplan erstellt. Die reaktive Terminierung reagiert auf Änderungen im Terminplan und stellt seine Durchführbarkeit wieder her. Und die interaktive Terminierung ermöglicht die direkte Modifizierung des Terminplans.

Die Terminierung basiert auf einem Produktionsplan, mit dessen Hilfe ein detaillierter Terminplan für die auszuführenden Arbeiten ausgearbeitet werden kann. Die Planung umfasst den Aufbau eines Szenarios, in dem das Unternehmen zur Erreichung der gesteckten Ziele agieren kann. Die Terminierung hingegen beinhaltet die Ausführung dieses Szenarios mit maximaler Effizienz. Die Terminierung basiert auf einem Plan, es sei denn, die dynamische Auftragsbearbeitung DOP wird eingesetzt. In diesem Fall werden Terminierung und DOP-Planung miteinander koordiniert.

Das Fertigungssystem, in dem der Terminplan durchgeführt wird, unterliegt Engpässen, die die Erreichung der Arbeitsziele beeinflussen. Die Engpässe sind die Einschränkungen der erforderlichen Materialien und Ressourcen (Maschine, Personen, Werkzeuge). Die Verfügbarkeit von Material und Ressourcen, die Verfügbarkeit spezifischer Ressourcen, die einem bestimmten Arbeitsgang zugeordnet werden können, und die bevorzugten Beziehungen zwischen Arbeitsgängen, können unter anderem als Einschränkungen betrachtet werden. Diese müssen in Betracht gezogen werden, wenn der Plan erstellt wird. Die Ziele beim Aufbau des Terminplans führen häufig zu Konflikten untereinander und sind nur schwer quantifizierbar. Daher muss die Erstellung des Terminplans zum Ziel haben, Kompromisse zwischen verschiedenen Zielsetzungen zu finden, und außerdem muss der Umfang einiger Zielsetzungen auf der Basis grober Schätzwerte festgelegt werden. Innerhalb des Terminierungsbereichs gibt es globale Ziele, z. B. Minimierung der durchschnittlichen Verspätung für alle Aufträge im Terminplan oder Minimierung der gesamten Bestandskosten. Außerdem gibt es lokale Ziele, z. B. Minimierung der Rüstzeit für eine Maschine innerhalb eines vorgegebenen Zeitrahmens oder Maximierung der Leistungsfähigkeit eines Arbeitsplatzes. Zur Erreichung dieser Ziele bietet IFS/Terminierung auf Engpassbasis zahlreiche Alternativen.

Hinweis: IFS Cloud vereinfacht die unbegrenzte Planung von Fertigungsaufträgen. Dazu kann die unbegrenzte Kapazitätsplanung von Fertigungsaufträgen verwendet werden. Weitere Informationen finden Sie unter der Themenbeschreibung "Unbegrenzte Terminierung von Fertigungsaufträgen". Die begrenzte Terminierung auf Engpassbasis wird mithilfe der erweiterten Plantafel in IFS Applications durchgeführt.

Erweiterte Plantafel

Die Terminierung auf Engpassbasis (CBS) wird mithilfe der erweiterten Plantafel (APB) in IFS Cloud durchgeführt.

Die erweiterte Plantafel (ABP) ermöglicht die begrenzte Terminierung der Fertigungsaufträge an Standorten, die die Verwendung der ABP in den Basisdaten der Terminierung aktiviert haben (nachstehend als ABP-Standorte bezeichnet). APB berücksichtigt nur die von Fertigungsaufträgen und Ressourcen stammenden Begrenzungen, die tatsächlich zu einem bestimmten Zeitpunkt in die APB geladen werden, und nicht alle Fertigungsaufträge und Ressourcen, die am Standort verfügbar sind. Es hängt auch davon ab, ob die Arbeitsplätze, die für die Arbeitsgänge des Fertigungsauftrags verwendet werden, über eine begrenzte Planungskapazität verfügen.

Mithilfe der erweiterten Plantafel ist es möglich, dass einige Anwender die gleichen oder sich überlappende Teilmengen von Arbeitsgängen gleichzeitig planen. Der Terminierungsprozess wird von einer grafische Darstellung der Arbeitsgänge, Materialien, Arbeitsplätze, Werkzeuge, Kalender etc. unterstützt. Diese leistungsstarken GUI ermöglicht die interaktive Terminierung. Sie können die Arbeitsgänge und Ressourcen entlang einer Zeitskala mithilfe von Drag & Drop verschieben und sie den Anforderungen entsprechend planen. Die vorgenommenen Änderungen können in der Datenbank gespeichert werden, und die geänderten Fertigungsaufträge werden dementsprechend aktualisiert.

Damit APB Fertigungsaufträge für einen bestimmten Standort terminieren kann, ist die Planung der unbegrenzten Terminierung von Fertigungsaufträgen für den gleichen Standort ebenfalls aktiv. Deshalb kann die gleiche Teilmenge von Fertigungsaufträgen sowohl mit der unbegrenzten Planung als auch mit der erweiterten Plantafel geplant werden. Doch nur der zuletzt mit der unbegrenzten Planung oder der erweiterten Plantafel gespeicherte Plan ist gültig.

Falls der aktuelle Plan mit der erweiterten Plantafel erstellt wurde, wird im Feld CBS geplant der Arbeitsgangposition des Fertigungsauftrags der Wert Geplant angezeigt. Falls der aktuelle Plan mit der unbegrenzten Kapazitätsplanung von Fertigungsaufträgen erstellt wurde, wird im Feld CBS geplant der Wert Unbegrenzt geplant angezeigt. Wenn ein Arbeitsgang entweder gestoppt oder mit der APB ungeplant wurde, ist der Wert im Feld „CBS geplant“ für diesen Arbeitsgang „Ungeplant“. Wenn Sie z. B. einen Fertigungsauftrag erstellen, wird er zuerst von der unbegrenzten Kapazitätsplanung geplant. Dieser Auftrag kann anschließend über die erweiterte Plantafel umgeplant werden. Das hat zur Folge, dass der von der unbegrenzten Kapazitätsplanung erstellte Plan ersetzt wird. Dies kann auch umgekehrt geschehen. Eine mit der erweiterten Plantafel gespeicherte Fertigungsauftragsplanung wird ersetzt, wenn sie mit der unbegrenzten Kapazitätsplanung von Fertigungsaufträgen umgeplant wird. Das Ändern des Standortkalenders hat zum Beispiel zur Folge, dass die unbegrenzte Kapazitätsplanung automatisch ausgeführt wird. Die Stornierung eines Maschinenarbeitsgangs oder das Splitten eines Fertigungsauftrags sind ebenfalls Beispiele für Instanzen, in denen Aufträge von der Planung der unbegrenzten Terminierung von Fertigungsaufträgen umgeplant werden können.

Es ist außerdem zu beachten, dass die in der erweiterten Plantafel vorhandenen Daten nicht ständig mit den Daten in der Datenbank synchronisiert werden. Sie müssen Daten erneut in die erweiterte Plantafel laden, um zu einem beliebigen Zeitpunkt die neuesten Daten aus der Datenbank anzuzeigen.

Wie bereits erläutert, können Fertigungsaufträge an ABP-Standorten auch mit der unbegrenzten Kapazitätsplanung von Fertigungsaufträgen geplant werden. Wie der Name sagt, führt sie eine unbegrenzte Kapazitätsplanung von Arbeitsgängen des Fertigungsauftrags innerhalb eines Standorts durch. Weitere Informationen finden Sie unter der Themenbeschreibung "Unbegrenzte Terminierung von Fertigungsaufträgen".

Planung und Terminierung

Ein Terminplan basiert auf einem Produktionsplan. In einem Terminplan wird festgelegt, wann die Arbeiten für bestimmte Artikel beendet sein müssen. Ein Produktionsplan hingegen gibt an, welche Artikel wann gefertigt werden müssen. Zwischen Planung und Terminierung gibt es einen wesentlichen Unterschied. Die Planung erfolgt auf der Grundlage von Wahrscheinlichkeiten, während Terminierung deterministisch ist. Bei der Terminierung gibt es keine Angaben zu durchschnittlicher Verfügbarkeit oder durchzuführender Arbeit. Die Verfügbarkeit einer Ressource bei der Terminierung basiert beispielsweise auf dem Arbeitszeitkalender, der bestimmte Unterbrechungen auf Grund von Wartungsarbeiten oder anderen Störungen aufweisen kann. Die Kapazitätsplanung hingegen basiert auf erwarteten Durchschnittswerten in Bezug auf die Auslastung, um solchen Unterbrechungen vorzubeugen. Die Ursachen hierfür sind offensichtlich. Durchschnittswerte zur Verfügbarkeit sind für kurzfristige Planungen nicht von Nutzen, da für verschiedene Aufgaben Start- und Endzeiten genau festgelegt werden müssen.

Außerdem müssen die folgenden Regeln beim Planen beachtet werden;

Arbeitsplatzauslastung: Die Auslastung ist der Prozentsatz der effektiven Arbeitsstunden pro Tag (aufgrund der Gesamtarbeitsstunden pro Tag im Arbeitsplatzkalender). Der Standardwert lautet 100. Wenn zum Beispiel die Auslastung für einen Arbeitsplatz, für den ein Kalender für einen 8-Stunden-Tag verwendet wird (8:00 Uhr bis 16:00 Uhr), mit 50 vorgegeben ist, sind die effektiven Arbeitsstunden von 8:00 Uhr bis 12:00 Uhr. Der Fertigungsauftragsplaner wird einen Arbeitsgang mit zwei Stunden von 8.00 Uhr bis 10:00 Uhr planen, wenn die Terminierungsrichtung vorwärts ist, und von 10:00 Uhr bis 12:00 Uhr, wenn die Terminierungsrichtung rückwärts ist. Der Auslastungsprozentsatz wirkt sich nicht auf die Planung aus, wenn die Arbeitsgänge von der erweiterten Plantafel geplant werden.

Betriebsleistung: Der Leistungsgrad wirkt sich nur auf die Bearbeitungszeit aus, nicht auf die Rüstzeit. Wenn der Leistungsgrad auf weniger als 100 % (Standardwert) gesetzt ist, wird die restliche Bearbeitungszeit für Maschinen- und Lohnarbeitsgänge erhöht. Dies führt zu einem erhöhten Wert für die restlichen Fertigungsstunden, die sich möglicherweise auf das geplante Start- und/oder Enddatum des Arbeitsgangs auswirken. Wird der Leistungsgrad geändert, wirkt sich die Änderung auch auf die Standardkosten des Arbeitsgangs aus. Der Leistungsgrad kann für spezifische Arbeitsgänge geändert werden, wenn Ausführungsperioden vorhanden sind, was sich vorübergehend auf die Leistung des Arbeitsgangs auswirkt.

Ressourceneffizienz Arbeitsplatz: Der Leistungsgrad der Ressource wirkt sich sowohl auf die Bearbeitungszeit als auch auf die Rüstzeit aus. Wenn der Leistungsgrad der Ressource weniger als 100 % (Standardwert) beträgt, wird der Arbeitsgang während eines längeren Zeitraums geplant, weil sich die Rüst- und Bearbeitungszeit erhöht. Dies betrifft nur die Planung (Start- und Endtermin für den Arbeitsgang), nicht die restlichen Fertigungsstunden. Der Leistungsgrad der Ressource kann geändert werden, wenn verschiedene Maschinen (Ressourcen) vorhanden sind, die am gleichen Arbeitsplatz mit verschiedenen Funktionen betrieben werden.

Engpass

Die APB erstellt Pläne, die in Bezug auf die folgenden Einschränkungen durchführbar sind. Einschränkungen können nicht zwingend und zwingend eingeteilt werden. Ein nicht zwingender Engpass ist in der Regel ein Ziel, das nicht erreicht werden muss, um einen geeigneten Terminplan zu erstellen. Ein zwingender Engpass muss auf jeden Fall erfüllt werden, da durch die Nichterfüllung der resultierende Terminplan nicht durchführbar wäre.

| Engpass | Bezeichnung | Typ |

| Funktional | Begrenzt die Arbeitsgangarten, die eine bestimmte Ressource durchführen kann. | Zwingend |

| Kapazität | Begrenzt die Jobanzahl, die eine Ressource innerhalb eines bestimmten Zeitrahmens ausführen kann. | Zwingend/Nicht zwingend (abhängig vom Typ der Terminierung: Terminierung bei begrenzter oder unbegrenzter Kapazität) |

| Verfügbarkeit | Gibt die Verfügbarkeit einer Ressource an (Stunden/Tag). | Zwingend |

| Priorität | Definiert die Abfolge von Arbeitsgängen. | Zwingend |

| Laufzeit | Gibt die Belegungsdauer einer Ressource durch einen Arbeitsgang an. | Zwingend |

| Setup | Gibt die Maschinenrüstzeit für die Durchführung des Arbeitsgangs an. Dieses Setup hängt möglicherweise von der Reihenfolge der für eine Maschine geplanten Artikel ab. | Zwingend |

| Spätest möglicher Starttermin | Gibt den letztmöglichen Zeitpunkt an, zu dem ein Job gestartet werden kann, um das Bedarfsdatum einhalten zu können. | Nicht zwingend |

| Materialverfügbarkeit | Gibt die Menge und das Datum an, an dem ein Material verfügbar ist. | Zwingend/Nicht zwingend (abhängig vom Typ der Terminierung: Terminierung bei begrenzter oder unbegrenzter Verfügbarkeit) |

Prioritätenengpässe bei parallel durchgeführten Arbeitsgängen

Werden 2 Arbeitsgänge parallel durchgeführt, bedeutet dies, dass sie völlig unabhängig voneinander durchgeführt werden können. Das APB-Terminierungsprogramm versucht dabei, diese Arbeitsgänge so zu terminieren, dass deren Ergebnisse für den folgenden Arbeitsgang gleichzeitig verfügbar sind.

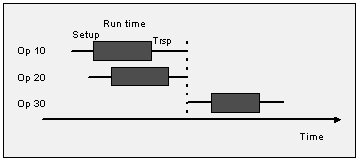

Abbildung 1 - Die Arbeitsgänge 10 und 20 sind parallel terminiert.

Planungsengpässe

Das Bedarfsdatum von Aufträgen, die auf Materialbedarfsplänen basieren, stellt ebenfalls einen Engpass dar. Der Terminplan muss sich in diesem Fall am Materialbedarfsplan orientieren, da dieser nicht mehr geändert werden kann. Änderungen am Materialbedarfsplan können Auswirkungen auf den Terminplan haben. Umgekehrt ist dies jedoch nicht möglich. Das bedeutet, dass es aufgrund der Tatsache, dass der Plan nicht auf der Basis des Terminplans angepasst werden kann, zu Engpässen bei der Terminierung kommen kann.

Beim Verwenden der Konditionscode-Funktionalität in IFS Cloud ist zu beachten, dass die Werte des Zustandscodes bei der Materialplanung nicht berücksichtigt werden. Das bedeutet, dass nicht zwischen normal, nachgearbeitet, reparierbar oder anderen Bedingungen in Bezug auf das Material unterschieden wird. Außerdem werden alle Anforderungen oder Aufträge, die von einem Planungsprozess erstellt wurden, mithilfe der für die Artikel angegebenen Standardzustandscodes erstellt. CBS wird nicht versuchen, die Bedingung der Materialbeschaffung mit der für die Nachfrage angegebenen Bedingung abzugleichen.

Ziel(e)

Ein Fertigungsauftrag kann aus einer Liste benötigter Materialien und einer Reihe von Arbeitsgängen bestehen, die in einer bestimmten Reihenfolge durchgeführt werden müssen. Die Ausarbeitung eines Terminplans wird durch Engpässe bei der Verfügbarkeit von Materialien und Ressourcen und andere logische Engpässe beeinflusst. Zur Bewertung der Qualität eines Terminplans können Schlüsselparameter wie durchschnittliche Verspätung und gesamte Bestandskosten herangezogen werden.

Bei der Erstellung eines Terminplans müssen bestimmte Schlüsselziele erfüllt werden:

- Wiederbeschaffungszeiten (WBZ) minimieren.

- Durchführbaren Terminplan unter Berücksichtigung aller zwingenden Engpässe erstellen.

- Sicherstellen, dass Aufträge nicht zu früh gestartet werden, d. h., WIP minimieren.

- Rüstzeiten minimieren.

- Verspätungen minimieren.

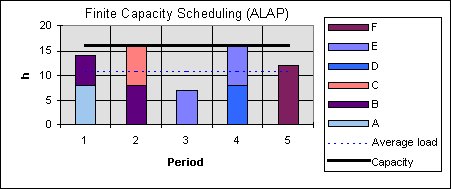

Terminplan erstellen

Bei der Erstellung eines Terminplans werden verschiedene Schritte auf der Basis unterschiedlicher Algorithmen ausgeführt. Zunächst werden die Optionen für die Materialverfügbarkeit und die Ressourcenzuordnung bewertet. Danach werden die frühesten und spätesten Startzeiten für alle Arbeitsgänge festgelegt. Basierend auf der ausgewählten Prioritätsregel werden diese Zeitwerte für die Festlegung der Reihenfolge der verschiedenen Arbeitsgänge herangezogen. Die Arbeitsgänge werden dann auf der Basis der begrenzten Kapazität der Materialien und Ressourcen vorwärtsterminiert. Nach der Terminierung können einige Optimierungsverfahren ausgewählt werden. Über das Kontrollkästchen "So spät wie möglich" werden alle Arbeitsgänge so nah wie möglich zu ihrem Bedarfsdatum hin verschoben. Mit "Engpass nachgelagert bündeln" werden die Arbeitsgänge von links nach rechts so eng wie möglich gebündelt. Durch die "Sortierung nach Artikelmerkmalen" können Rüstzeiten minimiert und zusätzliche Engpässe in Bezug auf die Artikelmerkmale vermieden werden. Diese Algorithmen und Prozesse unterstützen das Unternehmen bei der Erreichung der gesetzten Ziele im Rahmen der Fertigungssteuerung.

Methoden zur Ressourcenzuordnung

Sind alternative Ressourcen verfügbar, z. B. zwei Ressourcen an einem Arbeitsplatz, mehrere Personen und mehrere Werkzeuge, muss festgelegt werden, welcher Ressource die Arbeitslast zugeordnet werden soll. CBS wählt immer die Kombination der Ressourcen aus, die das früheste Fertigstellungsdatum ergibt. Zudem gibt CBS, wenn mehr als eine unbegrenzte Ressource zur Auswahl steht (so hat der unbegrenzte Arbeitsplatz z. B. 10 Arbeitsplatzressourcen), der Ressource mit der geringsten Belastung (in ihrer Gesamtlebensdauer) bei der Planung des Arbeitsgangs Priorität. Diese Methode bietet eine gut verteilte Belastung über mehrere unbegrenzte Ressourcen hinweg. Dieser Mechanismus zur Verteilung der Belastung ist beim Terminieren von Arbeitsgängen für APB aktiviert.

Materialverfügbarkeit

Verfügbarkeit eines Artikels kann als unbegrenzt, begrenzt (innerhalb einer bestimmten Vorlaufzeit) oder immer begrenzt definiert werden. Die Artikel mit unendlicher Verfügbarkeit wirken sich nicht auf die Terminierung aus. Bei Artikeln mit begrenzter Verfügbarkeit prüft APB die erforderliche Menge bei der Planung. Die erforderliche Menge kann aus einer vorhandenen Beschaffung oder einer neuen Beschaffung innerhalb der Vorlaufzeit des Artikels bestehen. Nach der Vorlaufzeit des Artikels nimmt APB an, dass der Artikel unendliche Verfügbarkeit hat. Für Artikel, die immer eine begrenzte Verfügbarkeit haben, muss die benötigte Menge verfügbar sein, damit der Arbeitsgang terminiert werden kann. Wie von APB terminiert, wird die Menge sowie das Datum und die Uhrzeit, an dem das Material verbraucht oder hergestellt wird, aufgezeichnet.

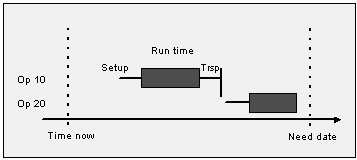

Frühest/spätest möglichen Starttermin festlegen

Die Festlegung des frühest/spätest möglichen Starttermins erfolgt über die Terminierung bei unbegrenzter Kapazität. Dieses Verfahren entspricht einer unbegrenzten Rückwärtsterminierung aller Arbeitsgänge.

Abbildung 2 - Unbeschränkte Kapazitätsterminierung mit Hilfe der Rückwärtsterminierung.

Reihenfolge von Arbeitsgängen für die Terminierung festlegen

Bei der Festlegung der Reihenfolge von Arbeitsgängen für Terminierungszwecke kann zwischen 3 Optionen gewählt werden. Diese bestimmen die Reihenfolge, in der die Arbeitsgänge geplant werden, die sich wiederum auf die Ziele des Terminplans auswirkt. Die verfügbaren Optionen sind die Prioritätsregeln "Reihenfolge/Zugang", "Spätest möglicher Starttermin" und "Frühester Fälligkeitstermin".

| Prioritätsregel | Ziel | Aufsteigend sortieren nach... |

| Keine | Bestehende Reihenfolge beibehalten. | Unzutreffend |

| Zugangsreihenfolge | Die Arbeit nach der Reihenfolge ihres Zugangs durchführen. | Eingabedatum |

| LPST | Durchschnittliche Verspätung minimieren | Spätest möglicher Starttermin |

| Frühester Fälligkeitstermin | Maximale Verspätung minimieren. | Bedarfsdatum |

Vorwärtsterminierung bei begrenzter Kapazität

Die bevorzugte Methode bei der Kapazitätsterminierung ist die Vorwärtsterminierung. Der Terminierung startet aus einem bestimmten Zeitpunkt etwas vor dem aktuellen Zeitpunkt, der als der globale frühest möglicher Starttermin bezeichnet wird.

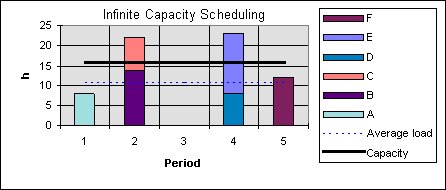

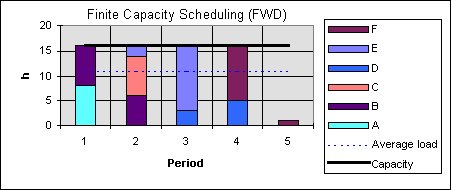

Abbildung 3 - Vorwärtsterminierung bei begrenzter Kapazität.

Bei der Vorwärtsterminierung wird zunächst der erste Arbeitsgang so früh wie möglich terminiert; anschließend wird der zweite Arbeitsgang so früh wie möglich nach dem ersten Arbeitsgang terminiert usw. bis zur vollständigen Terminierung aller Arbeitsgänge. Bei der Terminierung bei begrenzter Kapazität bedeutet Vorwärtsterminierung, dass die Terminierung so früh wie möglich auf der Basis der Verfügbarkeit von Materialien und Ressourcen erfolgt. Durch die Vorwärtsterminierung wird sichergestellt, dass die Terminierung realistisch unter Berücksichtigung aller Engpässe erfolgt. Vorwärtsterminierung bedeutet, dass die geplante Bestellung in diesem Zeitraum nicht abgeschlossen werden kann. oder früher als erforderlich gestartet wird.

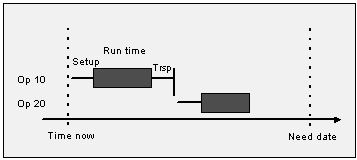

Abbildung 4 - Die Vorwärtsterminierung beginnt mit dem ersten Arbeitsgang beim aktuellen Datum.

Es gibt keine Möglichkeit sicherzustellen, dass jeder Auftrag rechtzeitig beendet werden kann, da die Materialverfügbarkeit und Ressourcenkapazität begrenzt sind und Terminierungen in der Vergangenheit nicht möglich sind. Überschreitet ein Arbeitsgang den festgelegten Bedarfszeitpunkt, wird dieser als "Verspätet" gekennzeichnet. Dieses Problem kann behoben werden, indem die Materialverfügbarkeit oder die Ressourcenkapazität erhöht, oder die Reihenfolge der Arbeitsgänge im Terminplan geändert wird.

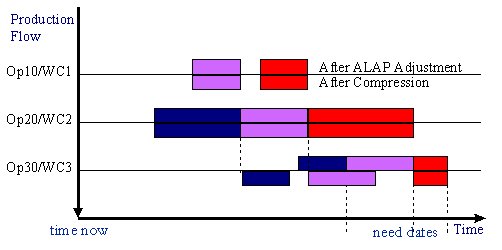

So spät wie möglich

Soll verhindert werden, dass der Auftrag zu früh gestartet wird, kann das Kontrollkästchen "So spät wie möglich" aktiviert werden. Dadurch werden alle Arbeitsgänge so nah wie möglich zu ihrem Bedarfsdatum hin verschoben, allerdings nur dann, wenn freie Kapazitäten verfügbar sind. Dies bewirkt eine WIP-Minimierung, ohne dass zusätzliche Engpässe erzeugt werden.

Abbildung 5 - Kapazitätsterminierung nach dem Prinzip "So spät wie möglich".

Bei der Terminierung nach diesem Prinzip werden keine Arbeitsgänge früher als erforderlich gestartet, wodurch eine WIP-Minimierung erreicht wird. Die Engpässe bestimmen automatisch die Geschwindigkeit, mit der die jeweils vorgelagerten Arbeitsgänge durchgeführt werden. Auf Grund von Engpässen in der Mitte des Produktionsablaufs kann es zu unnötig langen Wiederbeschaffungszeiten (WBZ) kommen. Durch das Prinzip "So spät wie möglich" kann dasselbe Ziel erreicht werden wie mit der Rückwärtsterminierung, die auf dem Bedarfsdatum basiert. Die Arbeiten müssen dabei vor einem bestimmten Datum und einer bestimmten Uhrzeit beendet sein. Um dies sicherzustellen, wird zuerst die letzte Aufgabe so terminiert, dass sie am festgelegten Bedarfsdatum fertig gestellt ist; anschließend wird mit der vorletzten Aufgabe, der drittletzten Aufgabe usw. genauso verfahren, bis die erste Aufgabe erreicht ist. Diese Strategie wird am häufigsten für unbegrenzte Terminierung verwendet. Die Rückwärtsterminierung stellt sicher, dass der Auftrag pünktlich fertig gestellt wird und dass er nicht früher als erforderlich gestartet wird.

Abbildung 6 - Die Rückwärtsterminierung beginnt beim Bedarfsdatum des letzten Arbeitsgangs.

Engpass nachgelagert bündeln

Um eine WIP-Minimierung nach Arbeitsgängen mit Engpässen zu erreichen, kann die Funktion Engpass nachgelagert bündeln ausgeführt werden. Das folgende Diagramm zeigt die Auswirkungen auf 3 Aufträge, wenn der Arbeitsplatz WC2 der Engpass ist.

Abbildung 7 - Engpass nachgelagert bündeln

Bei dieser Funktion werden Arbeitsgänge von rechts nach links und somit näher an den jeweils vorgelagerten Arbeitsgang verschoben. Dadurch wird in der Regel die Bearbeitungszeit für einen Auftrag auf ein Minimum reduziert, was wiederum zu einer WIP-Minimierung führt.

Sortierung nach Artikelmerkmalen

Bei der Terminierung bei begrenzter Ressourcenkapazität ist die Reihenfolge, in der Jobs terminiert werden, für die Gesamtleistung außerordentlich wichtig. Werden Jobs streng nach dem spätest möglichen Starttermin terminiert, wird die durchschnittliche Verspätung im Terminplan mit hoher Wahrscheinlichkeit minimiert. Dies kann jedoch zu einer Erhöhung der Rüstkosten führen, besonders wenn die Rüstarbeitsgänge von bestimmten Abfolgen abhängig sind. Durch die Zusammenfassung von Fertigungsaufträgen mit denselben oder vergleichbaren Rüsteigenschaften können die Rüstkosten verringert werden. Dies kann jedoch wiederum zu Lieferverzögerungen führen. Diese Problematik zeigt sich häufig in Industriebereichen wie z. B. der Druckindustrie, in denen es oft darauf ankommt, Jobs in eine zeitliche Abfolge zu bringen (beispielsweise von heller zu dunkler Farbe). Die APB unterstützt den Anwender bei der Festlegung der Reihenfolge der Fertigungsaufträge und Arbeitsgänge auf der Basis der Artikelmerkmale. Danach werden die Aufträge unter Berücksichtigung einer benutzerdefinierten Zeitspanne anhand der Artikelmerkmale in aufsteigender oder absteigender Reihenfolge sortiert. Die Festlegung der Reihenfolge erfolgt in derselben Weise wie bei den verschiedenen Prioritätsregeln.